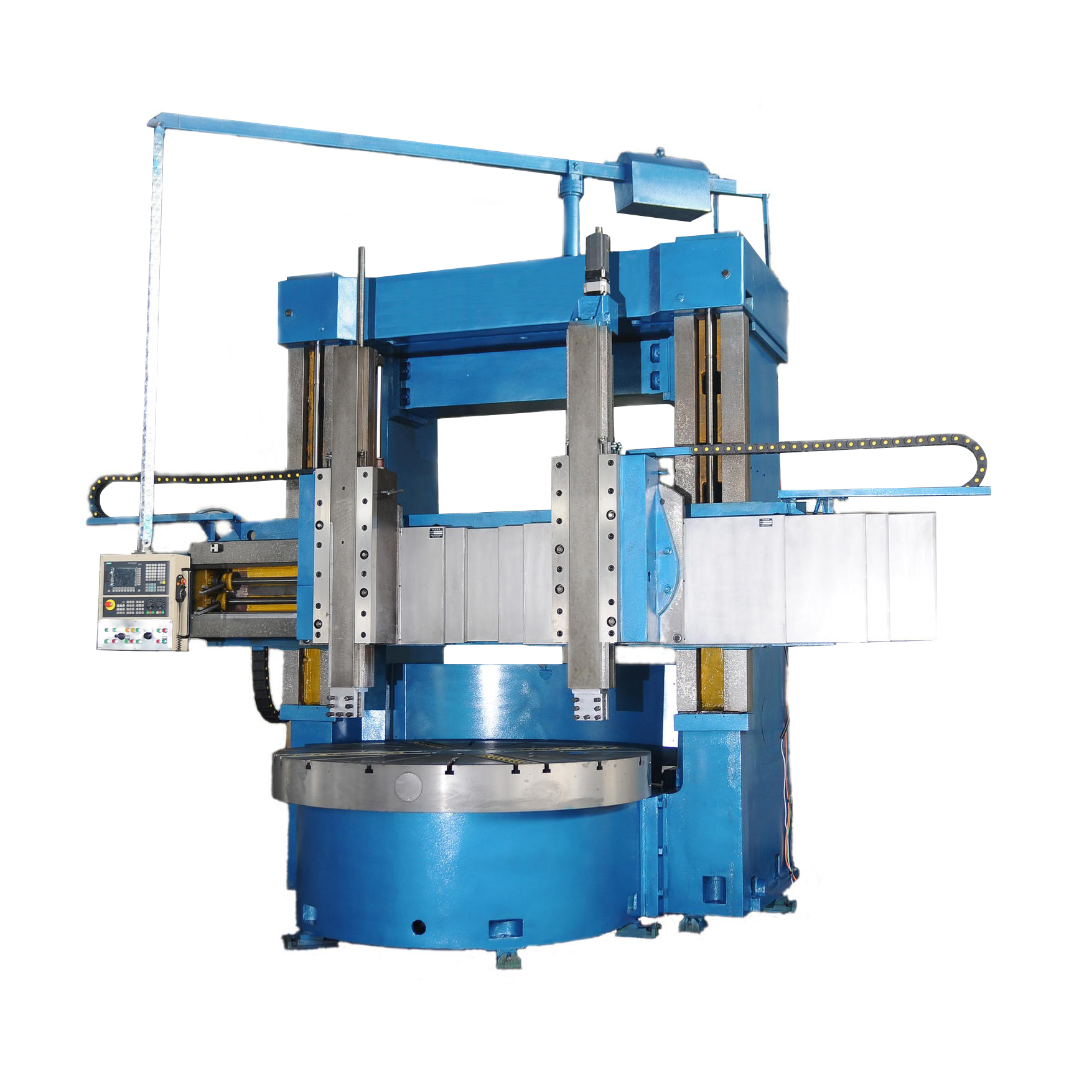

VTC900 CNC-Vertikaldrehmaschine

Merkmale

Im Vergleich zu früheren ähnlichen Werkzeugmaschinen bietet sie folgende Vorteile:

Die wichtigen Parameterindikatoren der Werkzeugmaschine, wie beispielsweise der maximale Bearbeitungsdurchmesser der Werkzeugmaschine, die Schnellbewegungsgeschwindigkeit auf zwei Achsen usw., liegen nahe an oder über denen ähnlicher ausländischer Werkzeugmaschinen.

Die Maschine verfügt über eine kompakte Bauweise, einen geringeren Platzbedarf, eine sinnvolle Anordnung aller Funktionskomponenten sowie eine bequeme Bedienung und Wartung.

Hauptstruktur und technische Merkmale der Werkzeugmaschine

Schritt 1: Basis

Die Rippenform der Basis wird durch die Ansys-Software optimiert, wodurch die Maschine eine hohe Steifigkeit aufweist. Das Material besteht aus hochdichtem Gusseisen mit hoher Festigkeit und guter Stoßdämpfung.

Spindel

Die Spindel dieser Werkzeugmaschinenserie kann mit der inländischen oder importierten Spindeleinheit A2-11 oder einer selbstgebauten Spindeleinheit ausgewählt werden, die die aktuelle, international fortschrittliche und ausgereifte Konstruktionsstruktur übernimmt. Die vordere Lagerung der Hauptwelle besteht aus einem zweireihigen Zylinderrollenlager und einem bidirektionalen Axial-Schrägkugellager, die hintere Lagerung aus einem zweireihigen Zylinderrollenlager. Die Lager sind importierte Präzisionsspindellager, die mit importiertem Hochgeschwindigkeitsfett geschmiert sind. Die axiale und radiale Vorspannung des Spindelsystems lässt sich mit einer einzigen Mutter einstellen, um eine hohe radiale und axiale Steifigkeit zu gewährleisten. Der Innenring des Rollenlagers dient zur Einstellung des Radialspiels, wodurch optimale Bearbeitungsgenauigkeit und niedrige Betriebstemperaturen erreicht werden.

Der Hauptmotor dieser Werkzeugmaschinenserie treibt die Spindel über einen Keilriemen an und sorgt so für hohe Effizienz, geringe Geräuschentwicklung und geringe Vibrationen des gesamten Antriebssystems. So werden die Schneidanforderungen verschiedener Bedingungen wie niedrige Drehzahlen und hohes Drehmoment sowie hohe Drehzahlen und hohe Leistung erfüllt. Spindelkasten und Basis sind durch Bohrungen miteinander verbunden, sodass die Spindelbaugruppe der Werkzeugmaschine eine hohe Steifigkeit aufweist.

Zuführsystem

Die X- und Z-Achsen werden von Servomotoren angetrieben und sind über eine elastische Kupplung direkt mit der Kugelumlaufspindel verbunden. Die Kugelumlaufspindel ist mit beiden Enden fest montiert.

Die zweiachsige Führungsschiene VTC900L ist eine importierte Rollenführungsschiene. Sie ermöglicht eine gleichmäßige Belastung in vier Richtungen und eine hochpräzise Belastung. Die Rollenkäfige sind getrennt, um Reibungswiderstand, Temperaturanstieg und thermische Verformung bei schneller Bewegung zu reduzieren und so die Bearbeitungsgenauigkeit, die Geschwindigkeit und die Produktionseffizienz deutlich zu verbessern. Ihre herausragenden Vorteile sind geringe Größe, hohe Präzision und niedrige Wartungskosten. Sie ist die bevorzugte Konfiguration für hochpräzise und kostengünstige Anwender und eignet sich insbesondere für die Automobilindustrie mit hohen Anforderungen an die Teilegrößenkonsistenz.

Werkzeug

Der Werkzeughalter verfügt über verschiedene Konfigurationen und Benutzer können entsprechend ihren tatsächlichen Anforderungen und Nutzungsgewohnheiten frei wählen.

Standardkonfiguration: Global/Taiwan horizontaler servohydraulischer Werkzeugturm mit 8/12 Stationen. Diese Werkzeughalterserie wird durch einen Servomotor gesteuert und ermöglicht eine schnelle bidirektionale Werkzeugauswahl sowie eine hydraulische Verriegelung und hohe Steifigkeit. Global vertikaler Servo-Werkzeughalter mit 4/6 Stationen. Der Werkzeughalter verfügt über eine hervorragende Designstruktur und hohe Steifigkeit durch den Einsatz von Servotechnologie, Indexierung und hydraulischer Verriegelung, Indexierung, Stabilität und Genauigkeit und ist besonders für die Teileverarbeitung in der Automobilindustrie geeignet.

Futterzylinder

Das Standardfutter dieser Werkzeugmaschine ist ein taiwanesisches oder inländisches Hydraulikfutter. Es ist wasserdicht. Der Backen-Gleitsitz und der Gleitscheibenkörper sind abgedichtet. Dies verhindert wirksam, dass Kühlmittel durch das Futter zur Spindel gelangt und Späne in die Gleitfläche des Gleitsitzes gelangen. An der Stirnseite des Futters befinden sich drei T-Nuten, die sich leicht durch verschiedene Vorrichtungen ersetzen lassen. Sie sind schnell und gut anpassbar und erfüllen die Anforderungen der Anwender bei der Bearbeitung verschiedener Teile. Optional sind auch importierte Hydraulikfutter und -zylinder, wasserdichte Kraftspannfutter und taiwanesische Zylinder erhältlich. Der Zylinder verfügt außerdem über eine optionale Erkennungsfunktion.

Schmierstation

Die Werkzeugmaschine verfügt über ein zentralisiertes automatisches Schmiersystem im Inland oder Joint Venture und ist mit einer Füllstands- und Druckalarmfunktion ausgestattet.

Kühlsystem

Die Kühlpumpenleistung dieser Maschine beträgt 133 l/min, die Förderhöhe 40 m. Der Kühlkasten ist von der Hauptmaschine getrennt (der Kühlwassertank ist hinter oder seitlich der Hauptmaschine installiert), um die Genauigkeit der Maschine vor der Schneidhitze zu schützen. Mithilfe einer importierten Kühlpumpe wird das Kühlwasser nach dem Absaugen durch den Wasserabscheider in drei Kanäle aufgeteilt: Einer ist mit dem Kühlwasseranschluss am Werkzeughalter verbunden und wird durch die Messerclip-Düse ausgestoßen, um Teile und Werkzeuge zu kühlen und zu schmieren, um die Bearbeitungsgenauigkeit des Werkstücks zu gewährleisten und die Lebensdauer des Werkzeugs zu verbessern; der andere ist mit der Wasserleitung über dem Sockel auf der linken Seite der Spindel verbunden, um die Eisenspäne auf dem Bett auszuspülen; der dritte ist mit der Wasserpistole zum Reinigen von Teilen und Werkzeugmaschinen verbunden.

Späneförderer

Je nach Werkstückmaterial kann die Maschine zwischen Kettenplatten-, Schaber- oder Magnetschaber-Späneabsaugung wählen. Der Kettenplatten-Späneabsauger eignet sich zum Sammeln und Transportieren von Spänerollen, -klumpen und -blöcken aller Art. Der Schaber eignet sich zum Transport von Kupfer, Aluminium, Gusseisen und anderen Abfällen. Der Magnetschaber-Späneabsauger wird hauptsächlich für den Transport von Gusseisenspänen unter 150 mm Länge in der Nassbearbeitung eingesetzt. Der Spanabsauger arbeitet automatisch und kann über den M-Befehl gestartet und gestoppt werden.

Technische Daten

| Modell | VTC900 | |

| Max. Schwenkbereich über Bett | 900 mm | |

| max. Drehlänge | 750 mm (Ausdrehdurchmesser ≤ Ф500) | |

| Max. Drehdurchmesser | Φ900mm (Drehhöhe ≤300) | |

| Spindeltyp und -code | A2-11 (Spindeleinheit) | |

| Spindeldrehzahlbereich | 80–1500 U/min (Spindeleinheit) | |

| Spindeldrehzahlstufe | Stufenlos | |

| Spindelübersetzungsverhältnis | 1:3 | |

| Ausgangsleistung des Hauptmotors | 15/18,5 kW | |

| Nenndrehmoment des Hauptmotors | 191/236Nm | |

| Futterdurchmesser/-form | 630/K3L | |

| X-Achsen-Servomotor | β22-22Nm | |

| Z-Achsen-Servomotor | Β22-22Nm | |

| Werkzeug | BMT65-Turm | 12 Position |

| Führungsweg | Schienenführung | Z-Achse 55 mm |

| X-Achse 45 mm | ||

| Stützenführungsschienenspanne | Linearführung | 600 mm |

| Trägerführungsschienenspanne | Linearführung | 400 mm |

| Z-Achsen-Kugelumlaufspindelpaar | 5010 | |

| X-Achsen-Kugelumlaufspindelpaar | 4010 | |

| Eilganggeschwindigkeit der X-Achse | Linearführung | 18 m/min |

| Eilganggeschwindigkeit der Z-Achse | Linearführung | 18 m/min |

| X-Achsen-Verfahrweg | -100~+500 mm | |

| Z-Achsen-Verfahrweg | 780 mm | |

| Elektrische Kapazität | 50 kVA | |

| Gewicht | 11T | |

| Gesamtgröße | 2700×2450×3200mm | |